外加剂合成复配搅拌设备与网络技术服务 现代建材工业的智能融合

在现代建材与化工生产中,外加剂(如减水剂、缓凝剂、早强剂等)的合成与复配是提升混凝土性能的关键环节。这一过程的效率与质量,高度依赖于核心的混合搅拌设备,如混合搅拌罐与搅拌桶,而如今,这些传统设备正通过与网络技术服务的深度融合,迈向智能化与高效化的新阶段。

一、核心设备:混合搅拌罐与搅拌桶

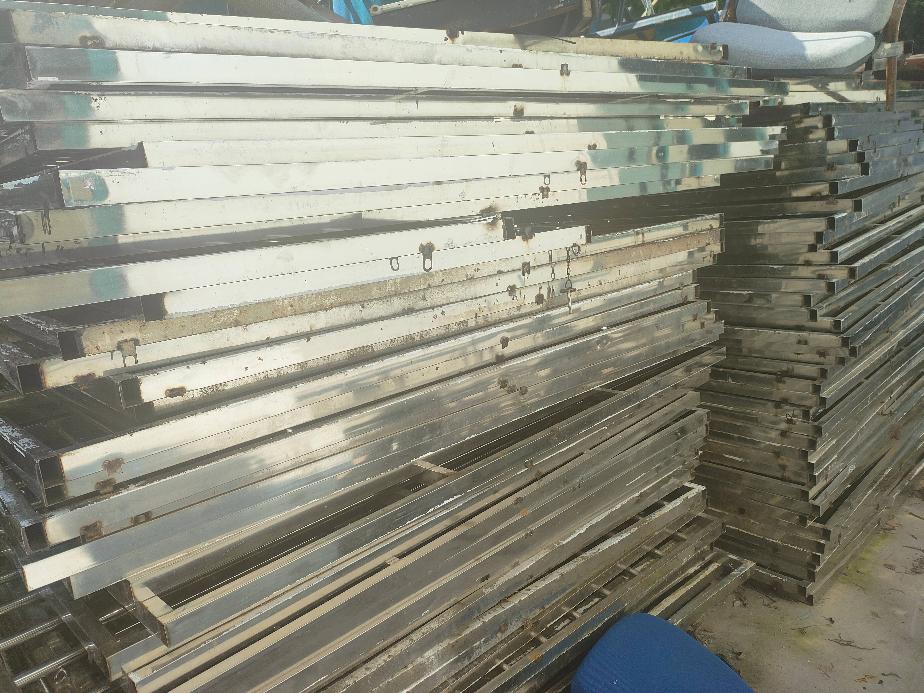

混合搅拌罐与搅拌桶是外加剂合成复配的“心脏”。它们通常由耐腐蚀材料(如不锈钢)制成,配备高效的搅拌系统(如桨叶式、涡轮式或螺带式),确保原料在罐内实现快速、均匀的混合与反应。

- 混合搅拌罐:通常指容积较大、结构更复杂的反应容器,集成了加热、冷却、真空、加压等多种功能,适用于从原料合成到成品复配的连续或批次生产过程。其设计强调密封性、可控性与可扩展性。

- 搅拌桶:一般指相对便携或用于小批量、实验室规模混合的容器,操作灵活,常用于配方试验、样品制备或辅助添加。

这些设备的性能直接决定了外加剂的均匀度、稳定性及最终产品质量。

二、技术挑战与升级需求

传统搅拌设备在运行中常面临一些挑战:配方依赖人工经验、过程参数(如温度、转速、pH值)监控不精准、生产数据记录与分析困难、设备维护滞后、不同批次间质量波动等。这些因素制约了生产效率和产品一致性的提升。

三、网络技术服务的赋能

网络技术服务的引入,为搅拌设备带来了革命性的智能化升级,主要体现在以下几个方面:

- 物联网(IoT)与远程监控:通过在搅拌罐上安装传感器(监测温度、压力、转速、液位等),并将数据实时传输至云端平台,操作人员可以通过电脑或手机APP远程监控整个生产过程。一旦参数异常,系统可自动报警,甚至触发调节机制。

- 数据采集与分析(大数据):网络服务能够持续记录每一次生产的所有数据,形成庞大的数据库。通过数据分析,可以优化搅拌时间、转速、加料顺序等工艺参数,建立最佳生产模型,实现从“经验驱动”到“数据驱动”的转变。

- 过程自动化与智能控制:结合PLC(可编程逻辑控制器)或DCS(分布式控制系统),网络技术可以实现生产流程的全程自动化。系统可根据预设配方,自动控制原料投加、搅拌启停、温度调节等,极大减少人为误差,确保每批次产品的高重复性。

- 预测性维护与资产管理:通过对设备运行数据的分析(如电机电流、轴承振动),网络服务平台可以预测潜在的故障风险,提前安排维护,避免非计划停机,延长设备使用寿命。

- 配方管理与协同:云平台可以安全存储和管理核心配方,授权人员可在不同地点访问和调用。这对于拥有多个生产基地的企业来说,确保了配方的一致性和技术保密性。

四、融合应用场景与价值

在实际应用中,一个智能化的外加剂复配生产线可能呈现如下场景:

操作人员在中央控制室轻点屏幕,选择“聚羧酸减水剂复配-1号配方”。指令通过网络下发,智能搅拌罐自动开始工作:精确计量各种液体和固体原料,在最佳转速和温度下进行搅拌混合。整个过程的数据实时显示并存储。生产结束后,报告自动生成,产品质量指标一目了然。系统提示3号搅拌罐的传动部件预计在50小时后需要润滑保养。

这种融合带来的核心价值包括:

- 提升质量与一致性:精准控制保障产品高性能和批间稳定。

- 提高生产效率:自动化减少人工干预,缩短生产周期。

- 降低运营成本:优化能耗、减少原料浪费、预防性维护降低维修费用。

- 增强决策能力:数据洞察为工艺改进和新产品开发提供科学依据。

- 实现柔性生产:快速切换配方,灵活应对小批量、多品种的市场需求。

###

外加剂的合成与复配,已不再是简单的物理混合过程。混合搅拌罐、搅拌桶等硬件设备与网络技术服务的紧密结合,正构建起一个数字化、智能化的生产生态系统。这不仅是技术的升级,更是建材化工行业向“工业4.0”迈进的重要体现。随着5G、人工智能与边缘计算等技术的进一步渗透,智能搅拌设备将更加自主、高效,为外加剂乃至整个精细化工行业创造更大的价值。

如若转载,请注明出处:http://www.tgiip.com/product/35.html

更新时间:2026-02-27 21:10:36